IE改善故事

类别:经典案例 发布时间:2018-09-13 浏览:2150 次

[返回]

【前言】

厦门RH电子公司为是一家管理极为规范的台资企业,主要产品为汽车电子产品。主要客户为德国及日本名车生产企业。为因应日益压缩的盈利空间,企业急需提高生产效率,借而降低生产成本。然而公司在眼前仍有一些生产瓶颈急需突破,于是派遣了一位蓝姓工艺经理参加了福友企管《IE专修班》为期6天的学习,期望借由学习能让蓝姓工艺经理带回突破瓶颈的方法!

以下,便是厦门RH工业公司蓝姓工艺经理从学习到改善的过程!

【改善启动】

2009年8月厦门RH电子公司蓝姓工艺经理带着突破企业生产瓶颈的目的前来福友企管《IE专修班》学习,在经历了6天系统性的IE学习之后,回到企业后立即运用在《IE专修班》所学的知识和技巧针对生产流程进行分析。并设定出改善主题进行改善。

【改善主题的选定】

蓝姓工艺经理回到企业后,首先对公司各项产品的生产流程进行了分析,并挑选出了一个目前最急需改善的产品作为改善主题,于是改善主题定为:提升汽车影像线束生产线的生产效率

【数据收集及现况分析】

蓝经理在改善主题立项后,随即针对改善主题实施生产数据的收集及分析,得到数据及分析结果如图1:

【改善目标及时间设定】

2009年9月中旬,蓝经理在进行过现状分析后,运用SMART原则制定出了改善目标:根据数据收集改善前5月份-10月份平均综合效率73%,生产效率明显低下,设定改善后提升20%,即93%。并设定以3个月的时间配合QCC品管圈改善活动来共同完成改善,改善日期定为2009年10月-2010年1月。在定出改善目标后,蓝经理开始针对每个待改善的问题点进行改善对策拟定,待改善问题点和问题原因分析及对策如下:

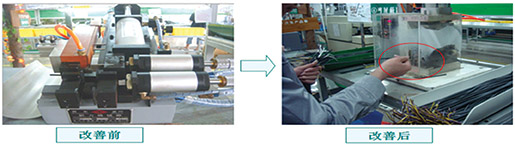

1.剥隔离线外皮效率低

要因分析:通过气压剥皮机台将隔离电线切开后,再用卧式脱皮机台脱掉外皮,效率低会拉伤电线。

改善对策:将气动剥皮机台改成热剥机台,取消第二次剥皮作业。

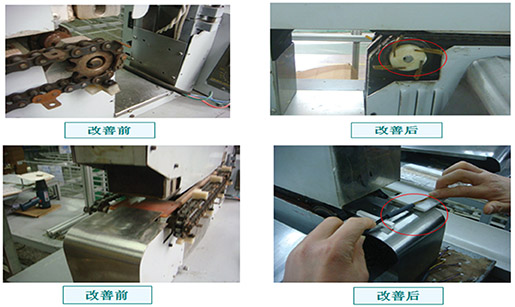

2.隔离线含胶热缩管热缩效率低

要因分析:热缩时用目视放置隔离线含胶热缩管位置,不好控制。

改善对策:在热缩机台输送前增加退料片。

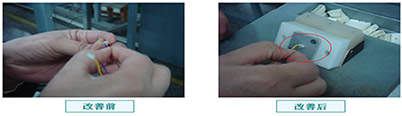

3.穿绝缘套管效率低

要因分析:因端子及绝缘套管较小拿在手上不好作业效率低,易误配线。

改善对策:制作与绝缘套管相符的治具,固定在桌面上,将绝缘套管放入后在穿端子。

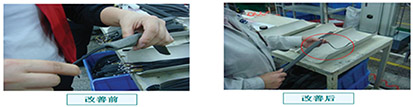

4.穿泡棉效率低

要因分析:因隔离线热缩后要穿入泡棉内,穿入时绝缘套管会勾到泡棉导致破裂,且效率低。

改善对策:增加辅助工具(铁丝)扣住隔离线将泡棉穿入。

5. 打结泡棉效率低

要因分析:隔离线打结时泡棉无法固定,打结后有凹口,导致效率低。

改善对策:在打结台上治具上增加辅助治具将泡棉口撑开在打结。

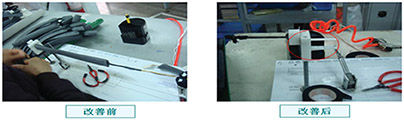

6.导通效率低

要因分析:导通后用扫描枪对着条码将生产时间传送到电脑上列印出标签,在贴品番标签

改善对策:采用人机程序分析法,将气动扫描枪固定在导通机旁与导通信号连接,导通信号产生后,扫描枪会自动扫描数据。减少了作业时间及人员。

【效果验证】

在持续3个月的改善期过后,蓝经理针对这3个月的改善活动进行了改善前后的实物对照及效果验证如下:

1.剥隔离线外皮效率低

2.隔离线含胶热缩管热缩效率低

3.穿绝缘套管效率低

4.穿泡棉效率低

5. 打结泡棉效率低

6.导通效率低

【标准化】

在改善活动告一段落并完成效果验证后,蓝经理便开始将新的工作方法以更新作业指导书的方式予以标准化,成为日后的作业标准。下一步将在企业中建立起一支改善团队,持续面对市场断货客户端不断提出的新要求进行挑战,做到持续改善,没有最好,只有更好。

【结语】

改善无小事,一点小改善也能创造大效益,案例中,RH电子公司的改善虽然微小,但实际上对他们日后的生产效率及品质及成本控制都起到一个重要的关键。因应日渐增长的市场挑战,每个企业都要做到基本功的夯实,那如何夯实基本功,最有效快捷的方法便是学习。利用学习来扩大思维,再透过实践所学来练好企业基本功。

本案例中的蓝经理便是最直观的案例,透过学习,扩大思维,实践所学,创造更大的利润空间。

在改善活动告一段落并完成效果验证后,蓝经理便开始将新的工作方法以更新作业指导书的方式予以标准化,成为日后的作业标准。下一步将在企业中建立起一支改善团队,持续面对市场断货客户端不断提出的新要求进行挑战,做到持续改善,没有最好,只有更好。

【结语】

改善无小事,一点小改善也能创造大效益,案例中,RH电子公司的改善虽然微小,但实际上对他们日后的生产效率及品质及成本控制都起到一个重要的关键。因应日渐增长的市场挑战,每个企业都要做到基本功的夯实,那如何夯实基本功,最有效快捷的方法便是学习。利用学习来扩大思维,再透过实践所学来练好企业基本功。

本案例中的蓝经理便是最直观的案例,透过学习,扩大思维,实践所学,创造更大的利润空间。

(以上案例因涉及IE专修班所属企业生产机密,故以上案例的公司名称及人员名称均为化名)

下一篇:质量改善故事

企管微信平台

企管微信平台 农场微信平台

农场微信平台 闽公网安备35020302034894

闽公网安备35020302034894