自动化设备辅助生产

类别:经典案例 发布时间:2018-09-13 浏览:2370 次

[返回]

自动化设备辅助生产

——减少人力,降低成本

【前言】

当今社会大家都能明白一个公式,那就是“利润=售价-成本”。但在现代,随着人们的生活素质提升,生活产品的选择性增加,导致同质化产品竞争日益激烈,最后沦为售价越降越低,但企业运营成本却越来越高,导致的结果就是企业利润日渐减少。就在此时,企业若想要经营得好,势必就要做降低成本的工作,而成本的范围很广,人员成本即为企业成本的重要组成单元,若能善于利用自动化设备辅助生产,在相同的环境条件及相同产出量的前提下,降低人员成本,相对生产效能也会随之提高。本案例即为一家高科技电子公司,在生产改善中,以降低成本为目标,达成初步目标的一个过程,特此与企业界的朋友经验分享。

【案例背景】

RNKJ成立于 2007年,总部位于福州,是专业从事伺服驱动器、智能照明的研发、生产及销售的高新技术企业。RNKJ在国内获得非常多的技术创新的荣誉奖项及称号,矢志推动中国针织工业的转型升级。

2017年9月,RNKJ派遣该公司的郑姓工艺工程师(以下简称“郑工”)来到福友管理学院参加了为期七天的《IE专修班》学习,在课堂中,福友管理学院围绕着经济原则,数据说话,持续改善等三个维度来对每位学员进行IE理念的传授,技术的教导。当然,郑工也在此课程中得到了对企业改善工作的启发。郑工在学习结束回到企业后,立即运用所学知识对企业进行了工作改善,并已取得了初步的成绩。

【改善缘由】

RNKJ所生产的成品皆为电子产品,而在产品的生产过程中,有三个共通点,也是工作改善的触发点,分别为:

1.每台产品所需的零组件众多,尤以螺丝为主;

2.同一个产品上使用的螺丝种类一致;

3.生产车间所需组装人员众多,但工作价值不高。

2017年9月郑工结束了7天的学习回到企业后,首要工作就是解决这三个问题,于是郑工也针对这三个问题在企业内部收集了如表1的相关数据,并由此数据进行了改善主题的选定。

【主题选定】

根据三个共通点,及表1数据综合分析得知:导入螺丝机很有意义,将很大程度上减轻人员需求压力,提高生产效率。

因此郑工此次改善活动的主题设定为:“自动螺丝机的导入”

【团队组建】

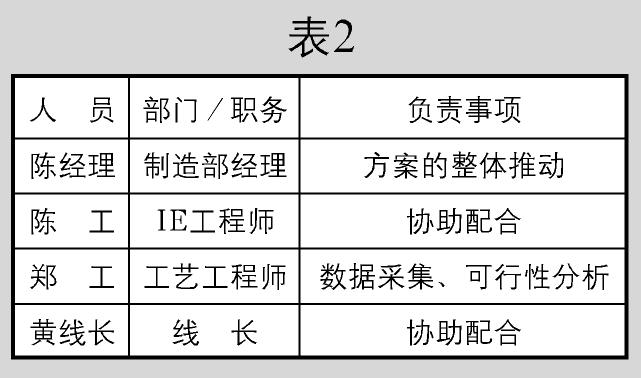

2017年10月在改善主题设定完成后,郑工随即协调各相关部门,建立了一支跨部门的改善团队。团队成员名单如表2:

【数据分析】

由表1的数据进行分析,产品中,主控、10.4寸全触操作盒、三种机头箱以及30021/30155模块显得尤为突出,年生产量巨大、单个产品上可采用螺丝机锁付的螺丝数量很多,因此可以以这些产品为突破口,先行导入自动螺丝机;主控、10.4寸全触操作盒、三种机头箱以及30021/30155模块可以率先导入自动螺丝机,2款主控使用一台螺丝机,1款操作盒使用一台螺丝机,5款机头箱使用1台螺丝机,30021/30155模块使用一台螺丝机,总计投入4台螺丝机。

【目标确立】

在改善主题及改善小组成员确认以及现况数据收集分析后,依据SMART原则,郑工及改善团队共同制定出了改善目标如下:

1.主控产品产能不减或者有所提高的前提下节省1个人力;

2.操作盒产品人力不变的前提下提高产能;机头箱产品产能不减或者有所提高的前提下节省1个人力。

【改善工作具体过程】

整个改善工作,郑工及改善团队将之分成三部分进行,分别如下:

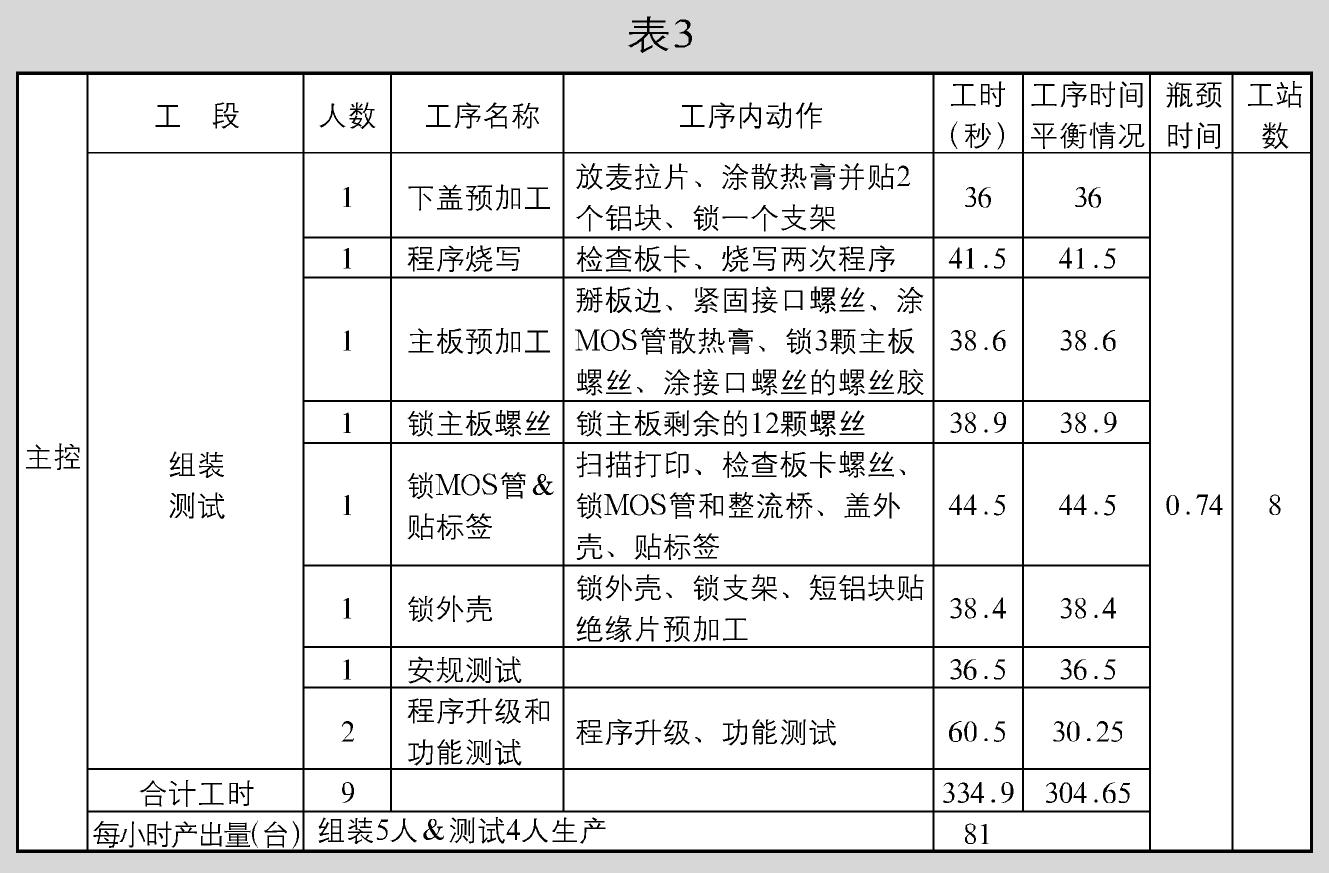

1.主控产品工序进行分析:如表3

由表3可知,锁主板螺丝的工序完全可以由螺丝机代替,导入螺丝机后能够完全省掉目前执行该工序的人员,且不会成为瓶颈工序,即产能保持不变的情况下能够节省1个人力。

2.操作盒产品工序进行分析:如表4

由表4可知,锁外壳的工序只有一部分可以由螺丝机代替,导入螺丝机无法完全节省一个人力,但是螺丝机可以节省25S左右工时,工序再次平衡后瓶颈工时会减少,可提高产能。

3.单系统机头箱产品工序进行分析:如表5

由表5可知,锁板卡的工序完全可以由螺丝机代替,导入螺丝机后能够完全省掉1个目前锁付螺丝的人员,另一个人员负责预定位和操作机台,即产能保持不变的情况下能够节省一个人力。

【螺丝机设计及制作】

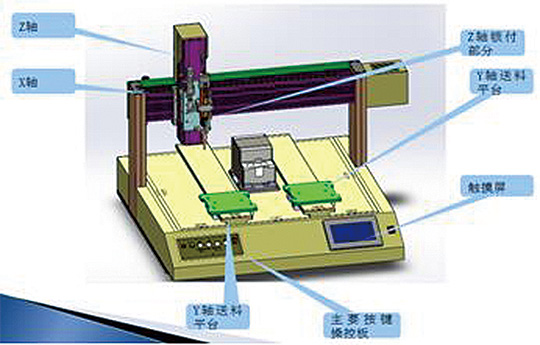

2017年11月改善团队经过近一个月的时间与相关部门及设备供应商沟通和数据完善,最终确定初步方案:如图1所示,采用龙门式双轨道螺丝机,2个Y轴平台可实现设备满载无等待运行。且设备具有螺丝滑牙,浮锁,漏锁,检测报警等功能。且因不同产品特性不同,使用螺丝不同,4台自动螺丝机各不相同,都根据产品特点量身定制。

【后续问题修正调整】

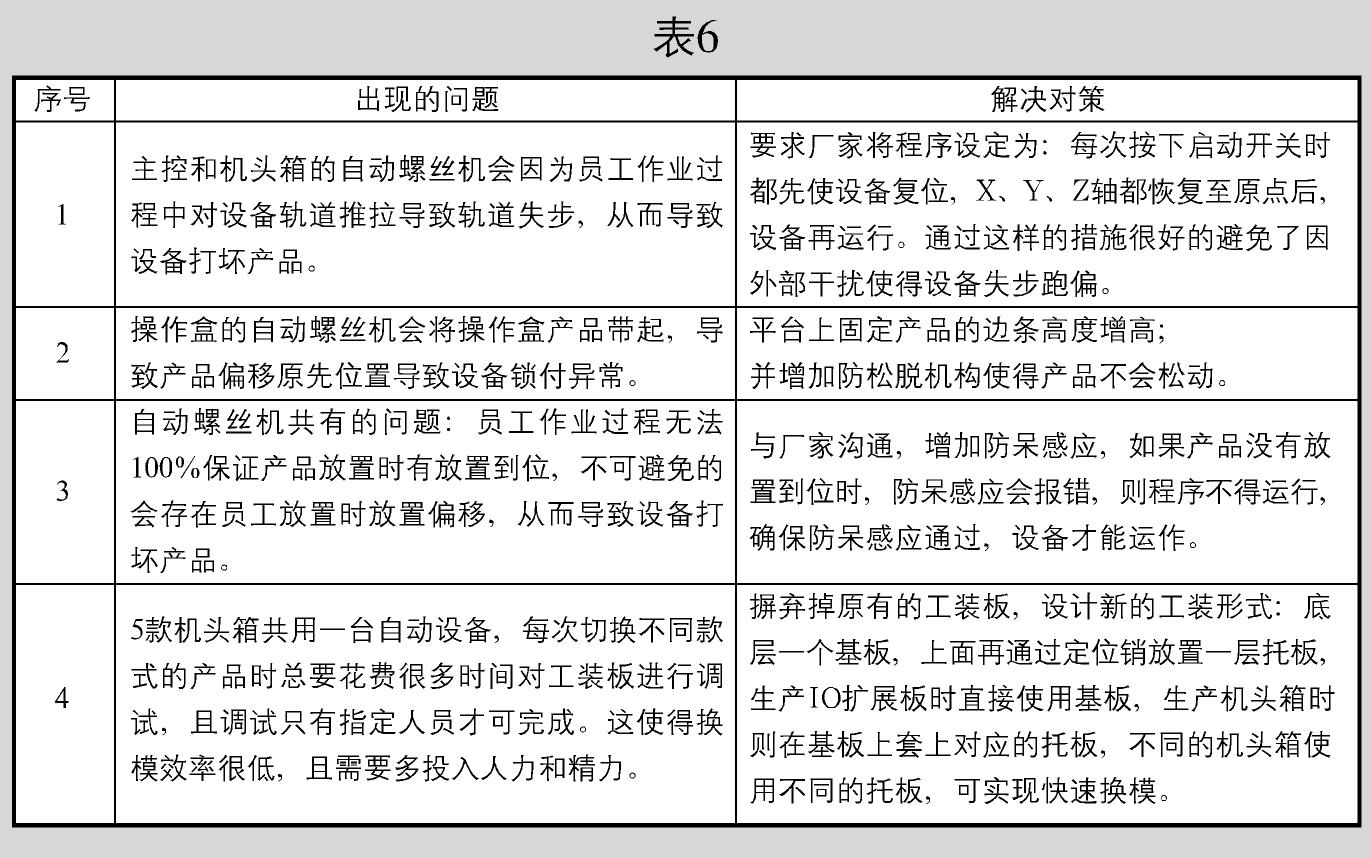

2017年12月,新设备及新方法的导入肯定还会有新的问题出现,这需要保持不断的去发现,去解决,去完善如表6所示。

【效果确认】

2018年1月导入螺丝机之后,主控产品生产线节省1人,若每月公司对一个员工的投入约5 000元,则一年可节省60 000元,收回设备投入成本;

操作盒产品生产线瓶颈工时从63s变成55s,即生产线每小时产能从57台/小时变成65台/小时,则每天可多生产8台×9小时=72台; 机头箱产品生产线节省1人,则一年可节省60 000元,收回设备投入成本;

【标准化】

在自动螺丝机导入后,改善团队研究清楚了设备内外部结构、设备的程序调试和导入、设备异常处理、设备的点检和保养等,并生成《螺丝机安全操作规范》、《自动锁螺丝机操作指导书》、《自动锁螺丝机点检确认表》以及相关产品的螺丝机操作工艺。

【效益评估】

2018年2月,改善团队在完成此次改善活动后,也特别为本次的改善活动做了一个改善的效益评估,结果如表7

【案例启示】

自动化设备辅助生产除了是单位时间内能够制造更多的产品,每个劳动力的投入能够创造更高的产值外,更能大幅降低制造成本。机器自动化装配生产的节拍很短,可以达到较高的生产率,同时机器可以连续运行,因而在大批量生产的条件下能大幅降低制造成本。

目前人力需求紧张,同时都在追求生产效率的现状下,自动化设备的导入对车间生产的意义重大。只要自动化设备能够与人、与现场、与物料等配合默契,自动化就能为公司带来巨大的效益。

上一篇:品质改善故事

企管微信平台

企管微信平台 农场微信平台

农场微信平台 闽公网安备35020302034894

闽公网安备35020302034894